汽车焊管制造工艺是一个复杂而精细的过程,涉及多个步骤和技术要点。以下是对汽车焊管制造工艺的详细介绍:

一、制造工艺概述

汽车焊管主要通过将钢板或钢带经过一系列加工工序,卷制成管状并进行焊接而得到。这一过程中,焊缝的质量、尺寸的精度和管体的强度是生产的关键难点,尤其是在小型汽车钢管中,如悬臂架管、座椅管、传动轴管等。

二、具体制造步骤

原材料准备:选择高质量的钢板或钢带作为原材料,确保其化学成分、力学性能和表面质量符合相关标准。

开卷与剪切:将钢板或钢带开卷,并根据需要进行剪切,以获得适合卷制的宽度和长度。

成形:通过成形模具将钢板或钢带卷制成管状。这一过程中,需要准确控制模具的形状和尺寸,以确保得到的管坯具有所需的形状和精度。

焊接:对卷制好的管坯进行焊接。常见的焊接方法包括高频电阻焊(HFW)、钨极氩弧焊(TIG)、激光焊(LBW)等。高频电阻焊适用于直缝焊管,具有生产效率高、尺寸精度好、价格低等优点;激光焊则具有能量密度高、焊接速度快、焊缝质量高等优点,但设备昂贵,适用于大批量自动化生产。

探伤与检测:对焊接好的焊管进行探伤和检测,以确保焊缝内部没有缺陷,如气孔、裂纹等。常见的探伤方法包括超声波探伤、X射线探伤等。

校直与切断:对探伤合格的焊管进行校直,以消除其弯曲和扭曲等缺陷。然后,根据需要进行切断,以获得所需长度的焊管。

表面处理:对焊管进行清洗、干燥等表面处理,以去除其表面的油污、灰尘等杂质。有时还需要进行钝化、喷涂等处理,以提高其耐腐蚀性。

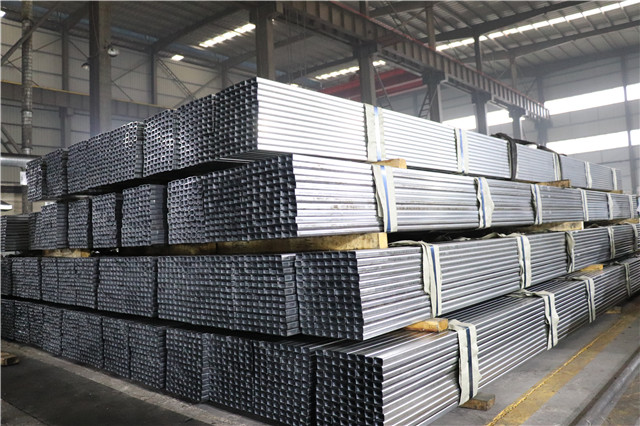

包装与入库:将处理好的焊管进行包装,并入库储存。在包装过程中,需要确保焊管不会受到损坏或变形。

三、关键技术要点

焊缝质量控制:焊缝是焊管强度的关键所在。因此,在焊接过程中需要严格控制焊接参数,如焊接电流、电压、焊接速度等,以确保焊缝的质量。同时,还需要对焊缝进行探伤和检测,以及时发现并处理潜在的缺陷。

尺寸精度控制:焊管的尺寸精度对其在汽车中的应用至关重要。因此,在制造过程中需要严格控制各个工序的尺寸精度,如开卷、剪切、成形、焊接等。同时,还需要对成品焊管进行尺寸检测,以确保其符合相关标准。

管体强度保证:焊管的管体强度是其承受外力和保持形状稳定的关键。因此,在制造过程中需要采取一系列措施来保证管体的强度,如选择合适的原材料、优化成形工艺、加强焊接质量控制等。

四、应用与发展趋势

汽车焊管广泛应用于汽车制造中的多个领域,如底盘零件、排气系统、传动系统等。随着汽车工业的快速发展和轻量化要求的提高,汽车焊管制造工艺也在不断创新和发展。例如,采用高频电阻焊和激光焊等高效焊接技术可以显著提高生产效率和焊缝质量;采用轻质合金材料可以进一步降低汽车重量和提高燃油经济性。同时,随着智能制造和自动化技术的不断发展,汽车焊管制造工艺也将更加智能化和自动化,以提高生产效率和产品质量。

综上所述,汽车焊管制造工艺是一个复杂而精细的过程,涉及多个步骤和技术要点。通过严格控制各个工序的质量和精度,以及不断创新和发展制造工艺和技术手段,可以生产出高质量、高性能的汽车焊管,满足汽车工业的发展需求。