汽车焊管的生产工艺是一个复杂且精细的过程,它涉及多个步骤和关键技术,以确保产品的质量和性能。以下是对汽车焊管生产工艺的详细介绍:

一、生产工艺流程

汽车焊管的生产工艺流程通常包括以下几个主要步骤:

原材料准备:选择高质量的钢板或钢带作为原材料,这些材料需要具有良好的机械性能和焊接性能。

开卷与剪切:将钢板或钢带开卷,并根据需要的宽度进行剪切。

成形:通过连续滚压成型或其他成形工艺,将钢板或钢带弯曲成管状。

焊接:采用高频感应焊接、激光焊接等焊接方法,将管缝焊接在一起。焊接质量是汽车焊管生产中的关键环节,直接影响产品的强度和密封性。

去除内外毛刺:焊接完成后,需要去除管内外表面的毛刺,以保证产品的光滑度和精度。

轧制与冷却:对焊管进行轧制,以调整其尺寸和形状,并通过冷却过程来稳定产品的组织和性能。

焊缝探伤:采用无损检测方法,如超声波探伤、X射线探伤等,对焊缝进行质量检测,确保焊缝的完整性和可靠性。

尺寸切割与平头、倒棱:根据产品要求,对焊管进行尺寸切割,并对管端进行平头和倒棱处理,以便于后续的连接和使用。

清洗与干燥:对焊管进行清洗和干燥处理,以去除表面的油污和水分。

矫直与无损检测:对焊管进行矫直处理,以提高其直线度和精度。同时,再次进行无损检测,以确保产品的整体质量。

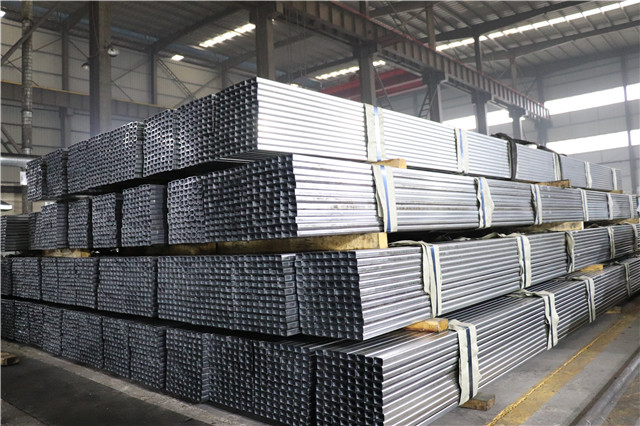

检验、喷标与入库:对焊管进行检验,包括外观检查、尺寸测量和性能测试等。合格后,进行喷标处理,标明产品规格、生产日期等信息,并入库存储。

二、关键技术

在汽车焊管的生产过程中,有几个关键技术需要注意:

焊接技术:焊接是汽车焊管生产中的核心环节。高频感应焊接和激光焊接是常用的焊接方法,它们具有焊接速度快、焊缝质量高、热影响区小等优点。

成形技术:连续滚压成型是汽车焊管常用的成形方法。通过精确的模具设计和调整,可以生产出具有不同形状和规格的焊管。

无损检测技术:无损检测是确保汽车焊管质量的重要手段。超声波探伤和X射线探伤是常用的无损检测方法,它们可以检测焊缝中的缺陷和裂纹,确保产品的可靠性和安全性。

材料选择与质量控制:原材料的质量和选择对汽车焊管的性能具有重要影响。因此,需要选择高质量的钢板或钢带作为原材料,并严格控制其化学成分、机械性能和表面质量。

三、生产难点与解决方案

在汽车焊管的生产过程中,存在一些难点和挑战,如焊缝的质量控制、尺寸的精度保证和管体的强度提升等。为了解决这些问题,可以采取以下措施:

优化焊接工艺:通过调整焊接参数、选择合适的焊接方法和材料,以及加强焊接过程中的质量控制,可以提高焊缝的质量和强度。

加强成形与轧制控制:通过精确的模具设计和调整、合理的轧制工艺和冷却过程控制,可以确保焊管的尺寸精度和形状稳定性。

采用先进材料和技术:采用高强度、高韧性的钢材作为原材料,以及先进的成形和焊接技术,可以提高焊管的强度和性能。

综上所述,汽车焊管的生产工艺是一个复杂且精细的过程,需要严格控制各个环节的质量和性能。通过优化焊接工艺、加强成形与轧制控制以及采用先进材料和技术等措施,可以生产出高质量、高性能的汽车焊管产品。