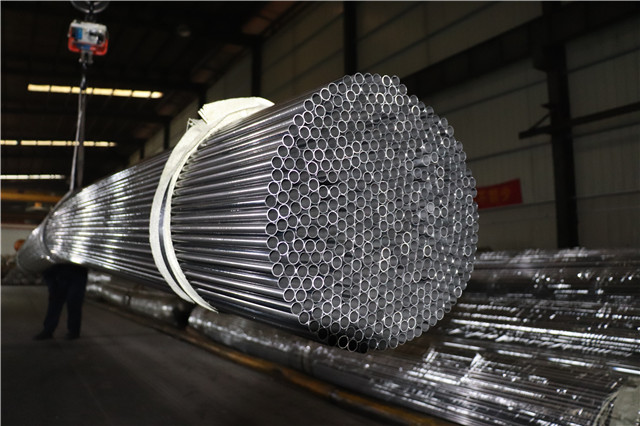

焊管全管漏磁探伤

漏磁探伤是指通过检测漏磁场发现缺陷的无损检测技术,在铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场。

漏磁检测对管道表面状态要求不高,检测深度大,广泛应用于国外焊管检测中,尤其是石油焊管检测在国内得到广泛应用。

在生产检测中,除了管理和人员因素外,还存在漏磁检测无法检测到焊管透壁大孔的现象,这与仪器、探头性能、缺陷尺寸和形状有关。

根据实践经验,笔者总结出影响焊管全管体漏磁探伤精度的主要因素如下。

(1)磁化强度

当磁化强度较低时,漏磁场较小,增加缓慢;当磁感应强度达到饱和值的80%左右时,随着磁化强度的增加,缺陷漏磁场的峰值会迅速增加。然而,当铁磁材料进入磁饱和状态时,外部磁化强度的增加对缺陷磁场强度的影响不大。因此,磁路的设计应尽可能使被测材料接近饱和磁化。

缺陷的方向、位置和尺寸(2)

当主平面垂直于磁化磁场方向时,缺陷方向对漏磁检测精度有很大影响,产生的漏磁场强。

同样的缺陷位于管道表面时,漏磁场大,随着埋深的增加而逐渐减小。当埋深足够大时,漏磁场趋于为零。因此,可用于检测的焊管壁厚一般为6~15毫米;在降低灵敏度的情况下,可以检测壁厚为20mm。

缺陷的大小对漏磁场也有很大的影响。当缺陷宽度相同,深度不同时,漏磁场会随着缺陷深度的增加而增加,两者在一定范围内几乎成为直线关系。

缺陷宽度对漏磁场的影响不是单调的变化。当缺陷宽度很小时,漏磁场随着宽度的增加而增加。但是当宽度较大时,宽度增加,漏磁场缓慢下降。

(3)提离值

当提离值超过裂纹宽度的2倍时,漏磁场强度会随着提离高度的增加而迅速下降。

传感器支架的设计要使探头在被检测钢管表面扫描时的提离值保持恒定,一般小于2mm,常取1mm。

(4)探伤速度

探伤时应尽量保持匀速进行,速度不同会导致漏磁信号形状不同,但一般不会造成误判。

(5)焊管表面质量

焊管表面的涂料等涂层厚度对探伤灵敏度有很大影响,随着涂层厚度的增加,探伤灵敏度急剧下降。

就目前的仪器性能而言,当涂层厚度≥6mm时,已无法获得有效的缺陷识别信号。

由于焊管表面粗糙度的不同,传感器与被检表面的提离值会发生动态变化,从而影响探伤灵敏度的一致性,同时还会引起系统振动而产生噪声,因此要求被检测焊管表面应尽可能平整。

在探伤过程中,焊管表面的氧化皮、铁锈等杂物也可能产生伪信号,应及时确认或复检。